一、基本定义与起源

-

定义:

全向轮是一种通过在主轮外周安装多个 垂直于主轮轴线的横向小滚轮 实现多向移动的轮式结构。小滚轮可自由转动,允许设备在纵向(主轮驱动方向)和横向(小滚轮滚动方向)同时受力,从而实现 横向平移、斜向移动、原地旋转 等全向运动,无需传统转向机构。 -

起源:

全向轮的概念早于麦克纳姆轮,其设计思想源于对“无约束移动”的需求。早期雏形出现在20世纪中期的工业搬运设备中,后经优化形成标准化结构,广泛应用于轻载、高灵活性场景。

二、结构与核心组件

-

主轮主体

- 结构:圆形轮毂,连接驱动轴,由电机驱动旋转。材料通常为铝合金(高强度、轻量化,适用于工业场景)或工程塑料(低成本、易加工,适合消费级设备)。

- 直径:常见范围100-300mm,根据设备负载和速度需求设计,大直径主轮可降低滚动阻力。

-

横向小滚轮

- 数量:8-16个,均匀分布在主轮外周,形成连续接触面。

- 形状:

- 圆柱形:最常见,表面覆盖橡胶或聚氨酯,提供稳定摩擦力(适用于室内平坦地面)。

- 鼓形/锥形:减少边缘摩擦,提升高速运动平顺性(用于高精度设备)。

- 关键参数:

- 安装角度:小滚轮轴线与主轮轴线 垂直(90°),确保横向自由滚动。

- 尺寸比例:小滚轮直径通常为主轮的1/5~1/3,过大会影响横向移动灵活性。

-

驱动系统

- 单个全向轮由独立电机驱动(直流无刷电机或步进电机),通过控制多轮转速和转向,合成设备整体运动。

三、工作原理:横向与纵向运动的解耦

-

力的分解

- 当主轮旋转时,接触点运动方向可分解为:

- 纵向(主轮切线方向):主轮驱动产生的驱动力,推动设备前进/后退(主动力)。

- 横向(小滚轮轴线方向):小滚轮自由滚动,允许设备无阻力侧向滑动(被动自由方向)。

- 地面摩擦力在纵向形成驱动合力,横向仅需克服小滚轮滚动摩擦,实现“纵向驱动+横向自由”的解耦运动。

- 当主轮旋转时,接触点运动方向可分解为:

-

运动合成(以三轮/四轮平台为例)

- 直线运动:所有轮同向同速旋转,设备沿主轮切线方向移动。

- 横向平移:调整两侧轮转速差,利用小滚轮横向滚动实现侧向移动(如左/右轮反向旋转)。

- 原地旋转:对角线轮组反向旋转,产生旋转力矩(如前轮正转、后轮反转)。

四、分类与特点

| 分类方式 | 类型 | 特点 |

|---|---|---|

| 小滚轮材质 | 橡胶轮 | 高摩擦力,适合瓷砖、木地板等平坦地面,常见于清洁机器人、仓储AGV。 |

| 金属轮 | 耐磨、耐高温,用于重载或恶劣环境(如工厂高温车间),但噪音较大。 | |

| 主轮结构 | 实心轮 | 强度高,免维护,适合固定路径搬运(如生产线物料车)。 |

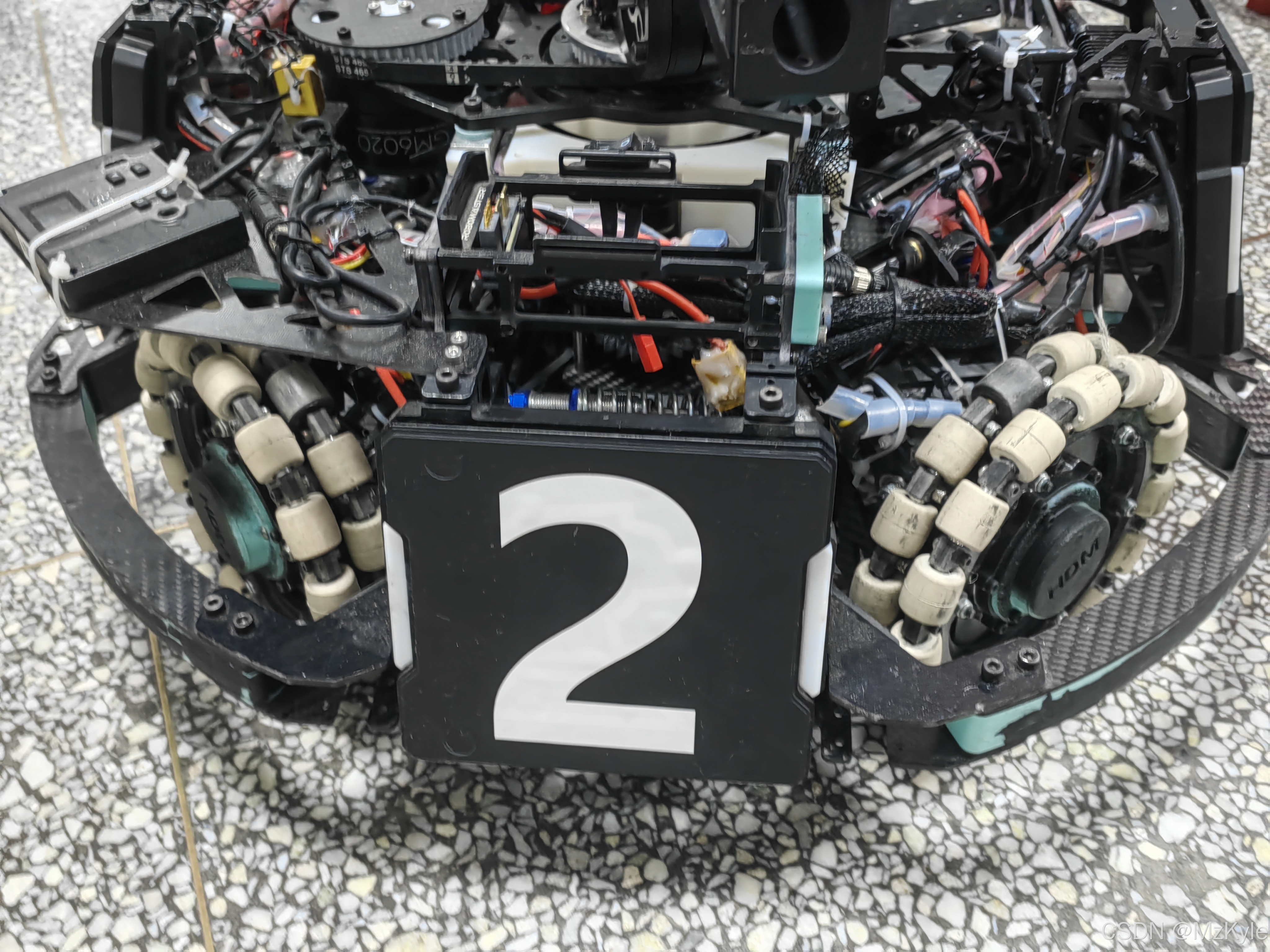

| 空心轮 | 质量轻,惯性小,适合高速启停场景(如竞赛机器人)。 | |

| 驱动方式 | 单电机独立驱动 | 结构简单,成本低,控制精度依赖算法(常见于三轮平台)。 |

| 双电机协同驱动 | 可精细调节横向/纵向速度,适合高精度定位(如医疗设备移动平台)。 |

五、核心优势与局限性

-

优势:

- 横向移动高效:小滚轮垂直设计使横向移动几乎无阻力,无需转向即可侧移,适合狭窄空间(如仓库货架间距<1.2米时,传统轮需多次调整,全向轮可直接平移)。

- 控制简单:运动学模型基于二维速度合成(横向 v y v_y vy + 纵向 v x v_x vx),算法复杂度低于麦克纳姆轮,易于快速开发(如Arduino开源项目中,全向轮控制代码量仅为麦克纳姆轮的1/3)。

- 结构紧凑:小滚轮沿主轮外周分布,无倾斜安装角度,占用空间小,适合小型化设备(如桌面级机器人尺寸可控制在200mm×200mm以内)。

-

局限性:

- 承载能力弱:小滚轮接触面积小(单轮接触面积约为主轮的1/10),横向承载易导致滚轮变形(典型横向载荷≤50kg,纵向载荷≤100kg,具体依尺寸而定)。

- 地面适应性差:

- 小滚轮易卡入毛发、线缆(如酒店地毯缝隙中的毛发缠绕,导致横向卡顿)。

- 凹凸地面(如落差>5mm)会使部分滚轮悬空,导致运动失稳。

- 高速稳定性低:横向移动速度超过1m/s时,小滚轮离心力增大,可能引发“侧滑振荡”(需加装防侧倾机构)。

六、典型应用场景

-

物流仓储(占比60%以上)

- AGV搬运车:在亚马逊仓库中,Kiva机器人使用全向轮实现货架的横向平移,配合集群调度系统,效率比传统叉车提升3倍。

- 分拣机器人:电商分拣中心的“货到人”系统中,全向轮机器人可在30cm窄道内灵活转向,处理包裹分拣效率达1200件/小时。

-

服务机器人

- 清洁机器人:iRobot扫地机器人的全向轮设计,使其能沿墙壁90°直角平移,贴合边缘清扫(传统轮需多次转向,覆盖率仅85%,全向轮可达98%)。

- 导览机器人:博物馆导览机器人通过全向轮在人群中穿梭,侧向避让行人时响应时间<0.5秒,避免碰撞风险。

-

工业自动化

- 精密装配平台:电子厂芯片搬运车使用全向轮,实现±0.5mm精度的侧向对位,满足12英寸晶圆的毫米级装配要求。

- 协作机器人底座:UR10协作机器人的全向轮底盘,支持人机共融场景下的快速位姿调整(如手术机器人贴近病床时的毫米级侧移)。

-

教育与竞赛

- 机器人套件:Makeblock mBot全向轮版本,适合青少年学习全向运动控制原理,编程难度较差速轮降低40%。

- RoboCup小型组:全向轮机器人可在200ms内完成360°旋转并对准球门,比差速轮机器人快150ms。

七、与麦克纳姆轮、差速轮的对比

| 维度 | 全向轮 | 麦克纳姆轮 | 差速轮(普通轮) |

|---|---|---|---|

| 核心结构 | 横向垂直小滚轮 | 倾斜45°辊子 | 无辅助轮,仅主轮 |

| 全向能力 | 横向自由+纵向驱动 | 任意方向合成(含斜向) | 仅前进/后退+圆弧转向(需差速) |

| 控制难度 | 低(二维速度合成) | 高(矩阵运算解算) | 中(差速转向算法) |

| 典型负载 | 轻载(≤100kg) | 中载(≤200kg) | 重载(≥500kg) |

| 地面要求 | 平坦硬地(允许小颗粒) | 高平整(禁止线缆、毛发) | 适应性强(可越野) |

| 成本(单轮) | 低($20-$50) | 高($100-$300) | 最低($10-$30) |

八、控制原理与运动学模型

-

速度合成公式

设3个全向轮的转速为 ( v 1 v_1 v1, v 2 v_2 v2, v 3 v_3 v3 ),设备的整体速度可表示为:

(注:公式适用于等边三角形布局的三轮平台,( R ) 为主轮半径,( v x v_x vx) 为纵向速度,( v y v_y vy ) 为横向速度,( ω ) 为旋转角速度)

-

控制算法

- 正向运动学:已知各轮转速,计算设备位姿(常用PID闭环控制速度)。

- 逆运动学:根据目标速度( v x v_x vx, v y v_y vy, ω )反解各轮转速,需满足小滚轮横向无滑动约束。

九、设计与使用注意事项

-

机械设计

- 小滚轮间距:相邻滚轮间距应<20mm,避免地面缝隙卡入(如瓷砖缝隙5mm时,间距15mm可有效规避)。

- 轴承选择:使用深沟球轴承(如608轴承),配合防尘盖,降低异物入侵风险(维护周期可延长至3个月)。

-

地面适配

- 禁止在地毯厚度>10mm的环境使用(小滚轮易陷入,导致横向阻力增加3倍以上)。

- 户外应用需加装防滑链或更换为聚氨酯滚轮(摩擦系数从0.6提升至0.8,适应沥青路面)。

-

负载设计

- 横向负载需≤纵向负载的30%(如纵向额定100kg,横向建议≤30kg,避免滚轮轴承过载失效)。

-

维护要点

- 每周用压缩空气清理小滚轮间隙(尤其毛发、金属屑),每季度涂抹锂基润滑脂(降低滚动阻力20%)。

十、总结

全向轮通过“横向自由+纵向驱动”的极简设计,成为轻载全向移动的最优解,在仓储、服务、教育等领域展现出不可替代的优势。尽管受限于承载能力和地面适应性,但其控制简单、结构紧凑的特性,使其与麦克纳姆轮形成互补——前者主打 低成本、高灵活的轻载场景,后者聚焦 高精度、复杂轨迹的中载场景。随着材料技术(如碳纤维主轮)和驱动技术(如轮毂电机集成)的进步,全向轮将在小型化、智能化设备中持续渗透,推动“无死角移动”成为现实。